在汽车零部件配送场景中,回环型穿梭车主动轮技术凭借其高精度、高效率的特点,成为实现零部件自动化存储与分拣的核心解决方案。以下从技术原理、应用优势及典型场景三方面展开分析:

一、技术原理与核心优势

1、回环轨道与多车协同

回环型穿梭车通过环形轨道设计,实现多台车辆连续循环作业。主动轮作为动力核心,通过高精度伺服电机驱动,配合光电编码器与激光雷达双重定位系统,确保车辆在高速运行中保持±2mm的定位精度。

2、主动轮与从动轮协同驱动

采用双驱+S曲线设计,主动轮提供主要驱动力,从动轮平衡受力,使车辆在急加速、急停及转弯时保持稳定。弹簧减震万向轮结构进一步增强地面适应性,减少震动对零部件的冲击。

3、智能调度与路径优化

基于遗传算法和排队论的调度系统,可动态分配任务。例如,当两台车同时到达取货点时,系统采用“蛇尾最优原则”调度,避免等待,提升整体效率。

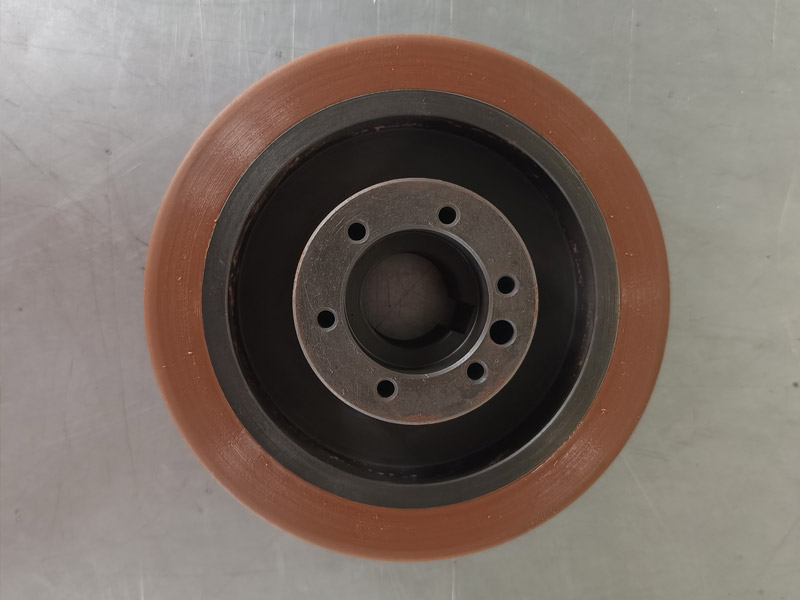

穿梭车主动轮

二、应用优势

1、空间利用率提升50%

相比传统直线往复式RGV,回环型设计可节省30%的轨道占地面积,同时通过多层穿梭车技术,将存储密度提升至传统货架的3倍。

2、效率提升300%

单台回环型穿梭车每小时可完成120次存取任务,远超传统堆垛机的40次/小时。在某汽车主机厂应用中,零部件分拣准确率达99.99%,配送时效从4小时缩短至1小时。

3、成本降低20%

通过减少人工搬运(每班次节省8人)和降低库存周转天数(从7天降至3天),综合物流成本下降18%。

三、典型应用场景

1、发动机缸体配送

在某合资品牌发动机工厂,回环型穿梭车主动轮系统负责将重达500kg的缸体从立体库运至总装线,通过漏波电缆通讯实现零丢包率,确保生产节拍稳定。

2、电子元器件分拣

针对汽车电子零部件的精密要求,系统采用防静电主动轮设计,配合激光雷达避障传感器,在0.5米/秒速度下实现毫米级定位,避免元器件损伤。

3、混流生产柔性适配

在柔性生产线中,穿梭车通过实时读取MES系统订单,动态调整路径。例如,当某车型订单激增时,系统可自动调度3台穿梭车集中服务该工位,确保生产连续性。

回环型穿梭车聚氨酯包胶主动轮技术通过精密机械设计、智能调度算法与柔性物流理念的融合,为汽车零部件配送提供了高效、精准的解决方案。随着技术迭代,其将在智能制造领域发挥更大价值,推动汽车行业物流自动化水平迈向新高度。